سفارش قالب تزریق پلاستیک

برای سفارش قالب تزریق پلاستیک بهتر است ابتدا با فرآیند آن آشنا شویم.

فرایند تزریق پلاستیک با توجه به مزایای فراوانی که دارد به یکی از پرطرفدارترین و پرکاربردترین روشهای تولید قطعات تبدیل شدهاست.

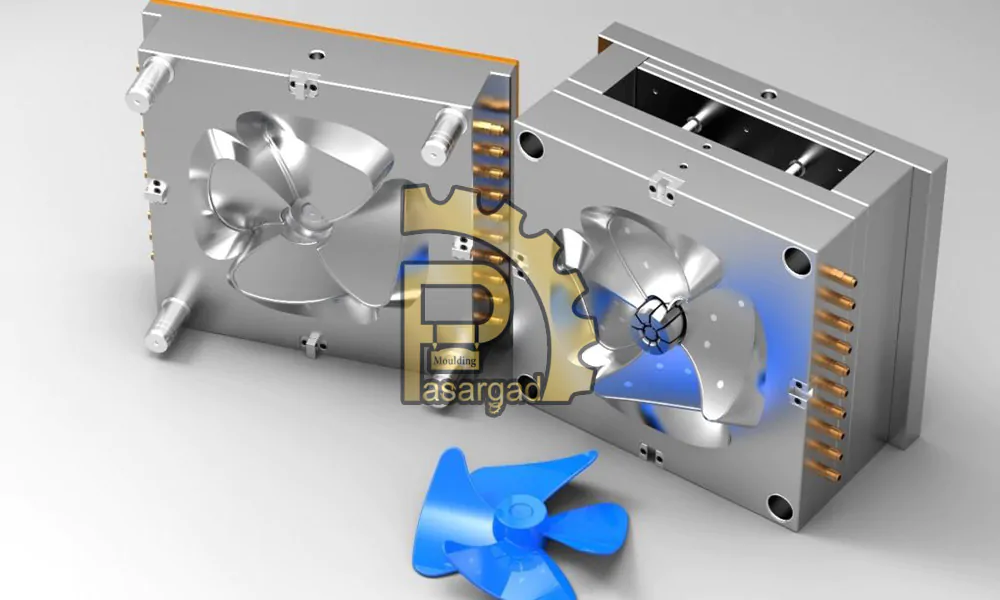

در این فرآیند ابتدا ذرات پلاستیک در دستگاههای تزریق پلاستیک به وسیله المنتهای حرارتی تا دمای معینی حرارت میبینند و بهصورت مذاب تبدیل میگردند.

پلاستیک مذاب تحت فشار وارد قالبهایی که متناسب با نیاز های نهایی طراحی و ساخته شدهاند میگردد.

پساز آنکه حفرههای قطعات در قالب مملو از این مواد شد طبق زمانبندی تعریفشده، از طریق سیستم خنک کاری تعبیهشده در قالب حرارت خود را از دست میدهد.

با باز شدن قالب قطعات نهایی که با کاهش دما به محصولات جامد و سخت تبدیل گردیدهاند خارج میگردند

مزایای قالب تزریق پلاستیک

- سرعت نسبتاً بالای تولید قطعات در فرایند تزریق پلاستیک یکی از نکات بسیار مثبت این روش تولید محسوب میگردد.

چراکه با کاهش زمان پروسه تولید هر قطعه ، درواقع هزینه تمامشده تولید قطعات کاهش مییابد.

یک سیکل تولید فرآیند تزریق با توجه به پارامترهایی چون ابعاد قطعه، طراحی قالب و نوع دستگاه تزریق چند ثانیه یا نهایتاً چند دقیقه طول میکشد.

ا یکی دیگر از مزایای این روش مصرف انرژی نسبتاً پایین برای تولید هر قطعه میباشد که این مسئله نیز به کاهش هزینه تمام شده تولید هر قطعه کمک میکند. - از جمله دلایل مصرف نسبتاً پایین انرژی در تولید قطعات پلاستیکی میتوان به تک مرحلهای بودن پروسه تزریق و دمای ذوب پایین ترموپلاست ها اشاره نمود.

قطعات در فرایند تزریق پلاستیک در یک مرحله فرم نهایی خود را به دست میآورند.

از طرف دیگر ترموپلاستها برخلاف فلزات که در دماهای بالا به حالت مذاب تبدیل میشوند، با توجه به جنس و گرید های مختلف پلاستیکها معمولاً در دماهایی بین 150 تا 250 درجه سانتیگراد به حالت مذاب تبدیل شده و در قالبها تزریق میگردند - دمای نسبتاً پایین علاوهبر مصرف انرژی کمتر باعث کاهش هزینه و افزایش عمر عملکردی قالبها نیز میگردد.

- از دیگر مزایای تولید قطعات به روش تزریق پلاستیک، کاهش نیروی انسانی لازم برای تولید قطعات میباشد.

یکی از مهمترین هزینهها در تولید قطعات، هزینه نیروی انسانی میباشد. که در محاسبات هزینه تمام شده از طریق نفر- ساعت لازم در تولید هر قطعه نمایان میگردد.

با استفاده از دستگاههای تزریق پلاستیک مدرن دخالت نیروی انسانی در تولید قطعات پلاستیکی به حداقل رسیده است و اپراتور دستگاه صرفاً نقش نظارتی بر فرآیند را دارد. - یک برتری دیگر در فرایند تزریق پلاستیک سهولت در استفاده مجدد از مواد پرت و ضایعات فرایند تزریق میباشد.

بهطور معمول درصد قابلتوجهی از مواد جانبی فرایند تزریق قابلیت استفاده مجدد در فرایند را دارد.

البته میزان مجاز ترکیب مواد درجه دو در مواد نو بسته به استانداردهای کیفی محصول نهایی متغیر میباشد.

هزینه تمام شده تولید قطعات تزریق پلاستیک

در این قسمت به بیان برخی از مزایای فرایند تزریق پلاستیک پرداختیم ودیدیم که در این فرآیند هزینههای تولیدی چگونه قابل مدیریت میباشند.

اما در ادامه توضیحاتی در رابطه با مهمترین عامل مؤثر در کیفیت و هزینه تمام شده یک قطعه پلاستیکی خواهیم پرداخت.

قالب تزریق پلاستیک اثر بسزایی روی تمام پارامترهای کمی کیفی و مالی تولید قطعات پلاستیکی دارد.

- سرعت تولید قطعات

- کیفیت محصولات

- هزینه تمامشده

هر قطعه مستقیماً به چگونگی طراحی و ساخت قالب تزریق پلاستیک مربوط میگردد.

دسته بندی قالب های تزریق پلاستیک

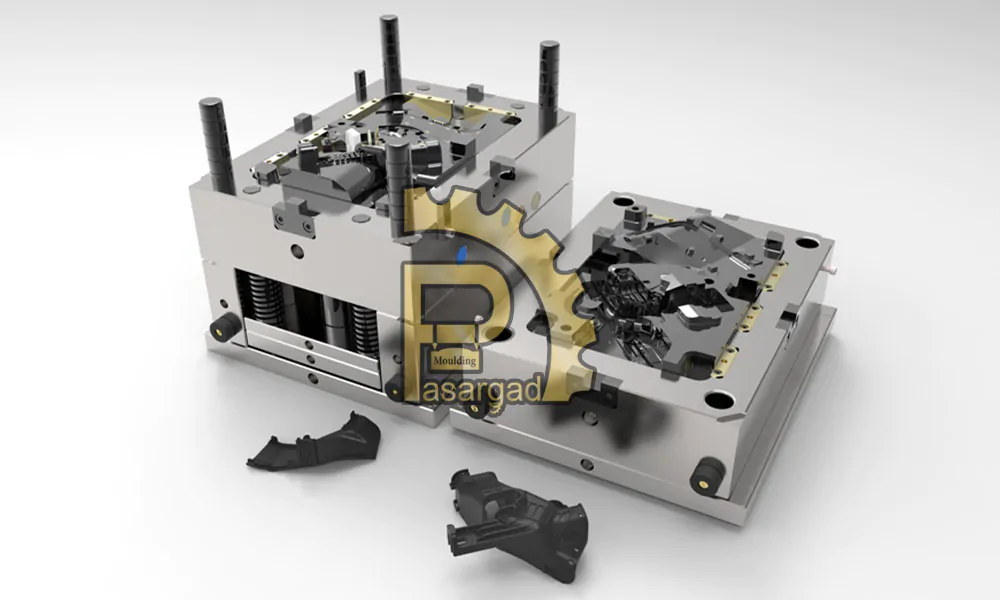

قالبهای تزریق پلاستیک از منظرهای مختلفی قابل دستهبندی میباشند که هر نوع از آنها میتواند اثر متفاوتی روی محصول نهایی داشته باشد.

بهطور مثال قالبها را میتوان از منظر تعداد حفره به سه دسته

- قالبهای تزریق پلاستیک

- تک حفره

- چند حفره و یا ترکیبی تقسیم نمود .

تعداد حفرهها مستقیماً تعیینکننده سرعت تولید قطعات میباشد.

بهعبارتدیگر قالبهای تک حفرهای در سیکل تزریق یک قطعه را بهعنوان محصول تولید میکند.

درحالیکه در قالبی با چهار حفره در هر سیکل تزریق چهار قطعه از محصول مدنظر تولید خواهد شد.

این افزایش تیراژ تولیدی ، علاوهبر افزایش تیراژ تولید هزینه تولید هر قطعه را نیز به میزان قابلتوجهی کاهش میدهد.

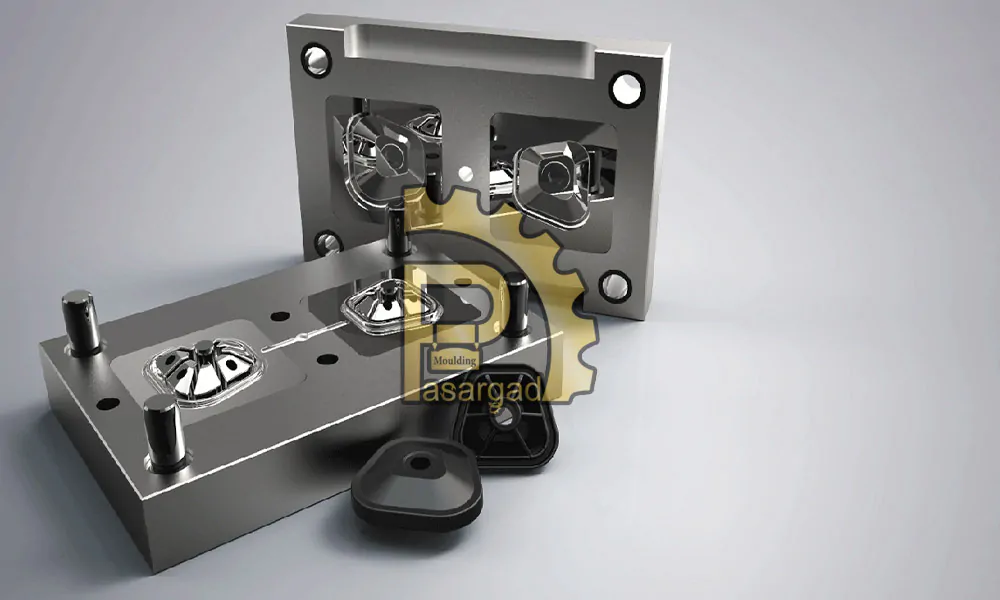

در قالبهای تزریق با حفرههای ترکیبی، قطعات متفاوت با جنس یکسان در یک قالب تعبیه میگردد.

تا در هر سیکل تزریق قطعات متفاوتی تولید گردد. البته لازم به ذکر است تعداد حفرهها با توجه به ابعاد قطعه ، ظرفیت تزریق دستگاه و هزینه اولیه بالاتر قالب محدود میگردد.

لذا لازم است که کارفرما با مشورت گروه قالب سازی و با توجه به شرایط محصول ، بازار و امکانات تعداد حفرهها را در حالت بهینه تعیین نماید.

انواع دستهبندی قالبهای تزریق تقسیم قالبها بر مبنای نوع راه گاه

در این روش قالبها به دو نوع:

- راه گاه گرم

- راه گاه سرد

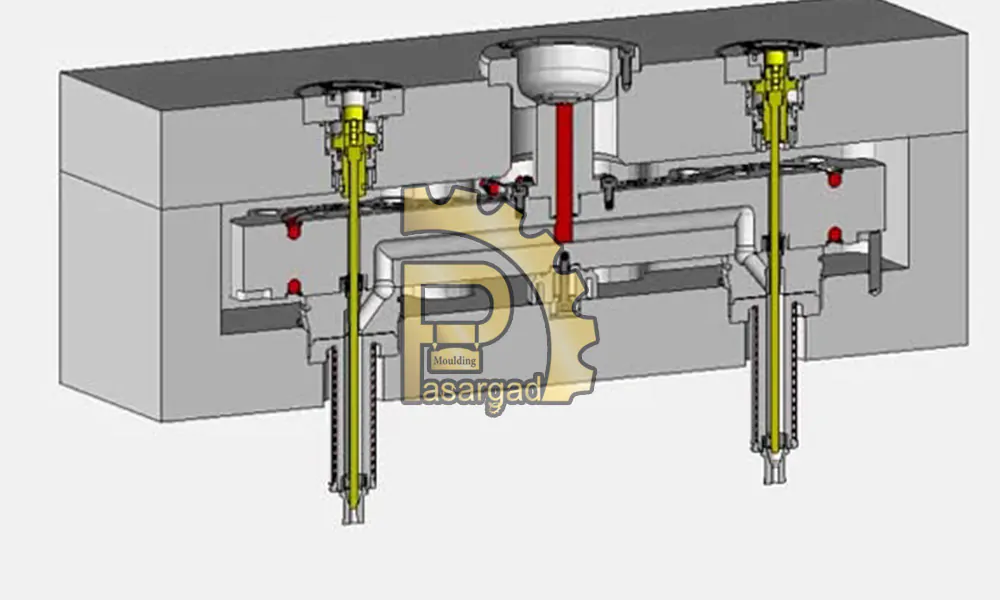

تقسیم میشود. قالبهای دارای سیستم راه گاهی سرد روش سنتیتر و سادهتر تزریق پلاستیک محسوب میگردد.

در این روش مقداری از پلاستیک مذاب خروجی از دستگاه تزریق که داخل قالب میگردد، پساز هر سیکل همراه قطعات بهعنوان ماده زائد از قالب خارج میگردد.

اما در قالبهای سیستم راه گاه گرم مواد مذاب داخل قالب نیز توسط مکانیزمهای طراحیشده گرم میگردد و در هر سیکل تنها محصولات اصلی از قالب خارج میگردد.

مابقی مواد مذاب داخل قالب در همان حالت مذاب باقیمانده و آمادهی فرایند تزریق بعدی خواهد بود.

مزایای قالب سازی به روش راه گاه گرم

استفاده از این روش بدلیل مزایای فراوانی که دارد روزبهروز درحال گسترش میباشد. ازجمله این مزایا میتوان به :

• کاهش هزینه مواد اولیه : چراکه در هر سیکل تولید دیگر حجم قابلتوجهی از مواد بهصورت مواد زائد و راه گاه خارج نمیگردد.

اگرچه همانطوری که در قبل گفته شد مقدار نسبتاً زیادی از این مواد زائد قابلیت برگشت مجدد به حفره تولید به چرخه تولید قطعات پلاستیکی را دارد.

اما ازآنجاکه میزان مجاز استفاده از این مواد دو بار مصرف محدود میباشد و بهعلاوه آمادهسازی این مواد برای استفاده مجدد نیز مستلزم هزینه میباشد ،هزینه تمامشده مواد اولیه در قالبهایی راه گاه گرم پایینتر میباشد.

• سرعت بالاتر سیکل تزریق نیز از دیگر مزایای مهم قالبهای تزریق پلاستیک دارای سیستم راه گاه گرم میباشد.

علاوهبر افزایش تیراژ تولید هزینهها را نیز کاهش میدهد.

البته لازم به ذکر است هزینه طراحی و ساخت قالبهای دارای راه گاه گرم بیشتر از قالبهای راه گاه سرد میباشد.

لذا لازم است تولیدکنندگان با در نظر گرفتن پارامترهای مختلف، نوع راه گاه قالب تزریق مدنظر خود را تعیین کنند.

مشاوره و درخواست تولید

شما میتوان برای کسب اطلاعات بیشتر و یا درخواست تولید قطعات تزریق پلاستیک ، درخواست طراحی و ساخت قالبهای مختلف با ما در قالبسازی پاسارگاد درارتباط باشید.

بسیار جامع بود مقاله تون, ممنون…

لطف دارین…